HDPEライナーの現場品質管理(QC):溶接の完全性の確保

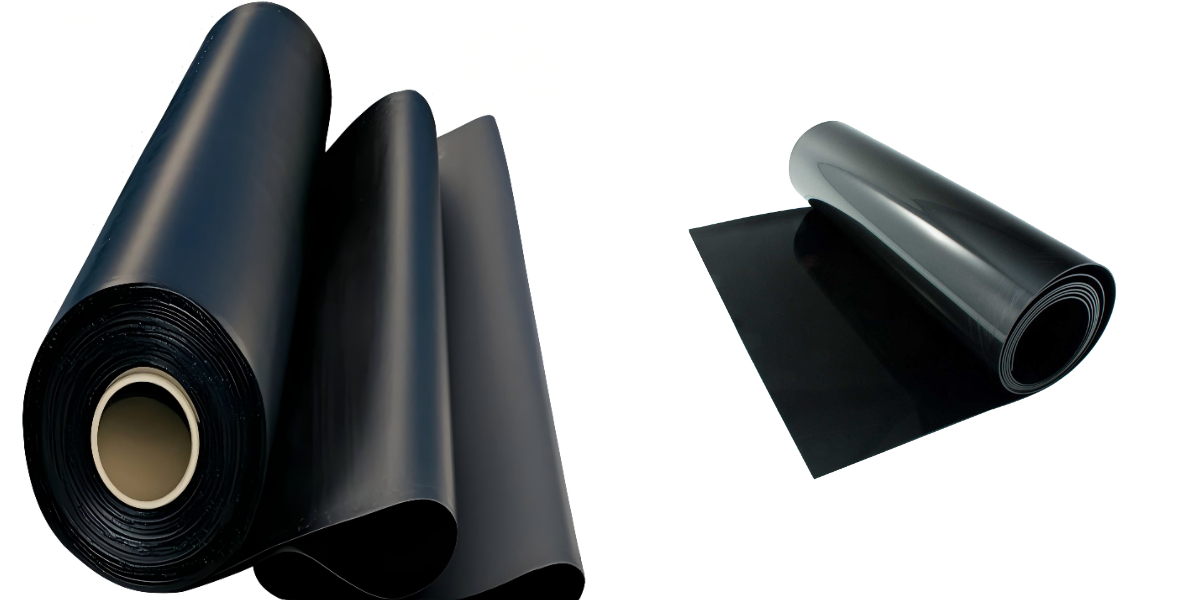

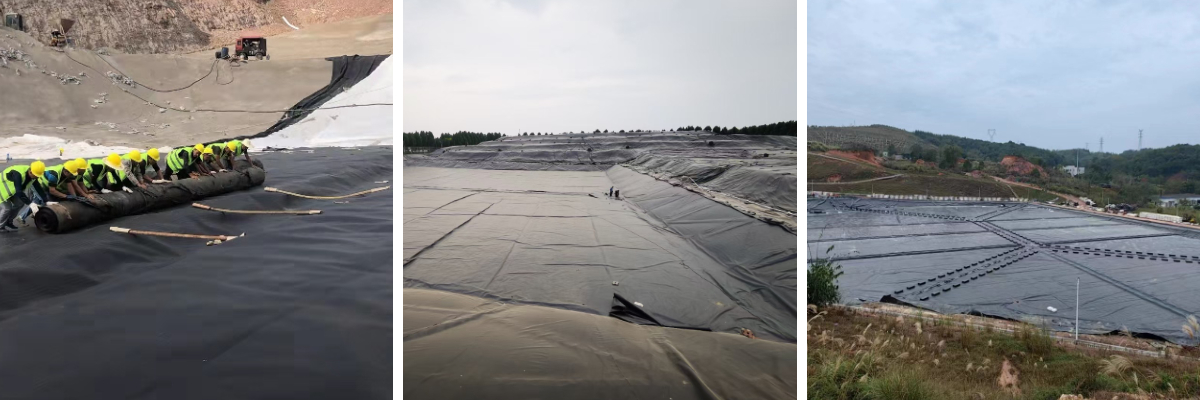

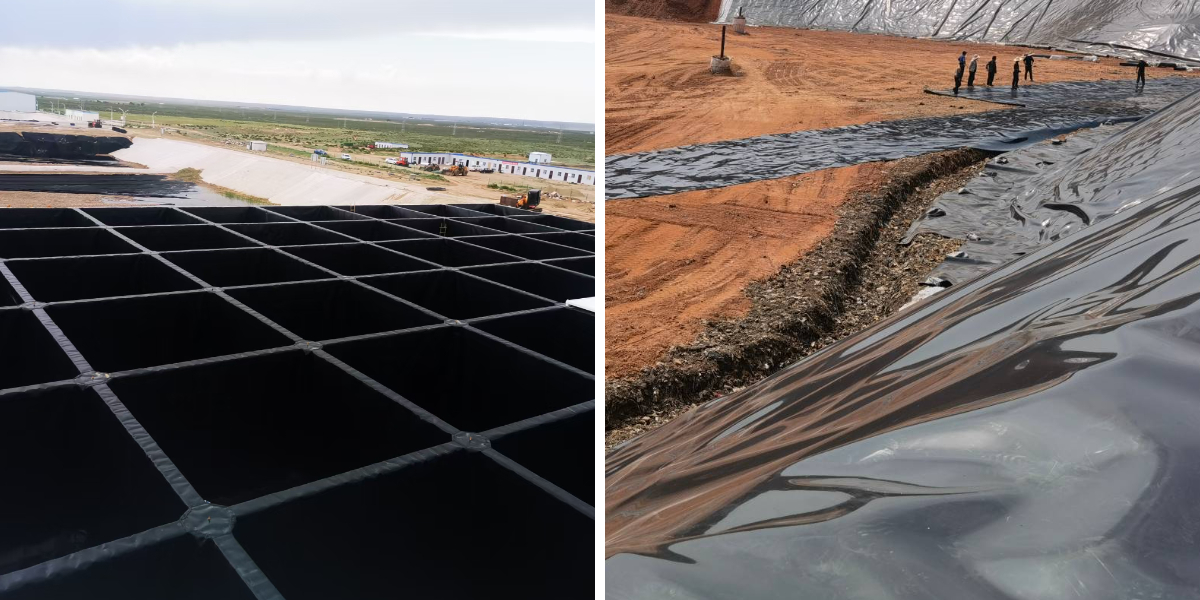

HDPEライナーは、埋立地、貯水池、廃水処理施設、そして産業施設における封じ込め構造の要であり、信頼性の高い不浸透性ジオメンブレンとしての地位を維持するためには、溶接部の完全性に大きく依存しています。たった1箇所の溶接不良がシステム全体の機能低下を招き、漏水、環境汚染、そして高額な修理費用につながる可能性があります。現場品質管理(QC)は、こうしたリスクを未然に防ぐ縁の下の力持ちであり、HDPEジオメンブレンライナーの各継ぎ目が厳格な事業基準を満たしていることを確認する最後の砦として機能します。このガイドでは、溶接前の準備から溶接後の試験まで、HDPEライナーの現場QCの重要な側面を詳しく説明し、厳格な手順がHDPEジオメンブレンシステムの全体的な性能をいかに保護しているかを明らかにします。

HDPEライナーシステムにおいて現場品質管理が不可欠な理由

HDPEジオメンブレンの耐久性と防水性は、溶接箇所が完璧である場合にのみ高く評価されます。現場環境(温度変動、風、埃、不整地など)は、溶接品質に常に脅威を与えます。管理された工場環境とは異なり、屋外設置では、熟練したオペレーターと最高級の設備を用いても、継ぎ目を弱める可能性のある変動要因が生じます。現場品質管理(QC)は、溶接工程の各ステップを監視することでこれらのリスクを軽減し、機器の故障につながる前に問題を捕捉します。環境規制への準拠に加え、優れた品質管理は長期的な性能を保証します。十分に検査されたHDPEジオメンブレンライナーは30年以上も使用できますが、溶接箇所が検査されていないライナーは数か月以内に故障する可能性もあります。

溶接前QC:強固な継ぎ目の基礎を築く

溶接の完全性は、最初のビードを敷設する前から始まっています。溶接前QCは、溶接に悪影響を与える可能性のある要因を排除するために、HDPEジオメンブレン、機器、およびウェブページを準備することに重点を置いています。

1. 材料検査

HDPEジオメンブレンライナーが施工仕様を満たしていることを確認してください。厚さ、密度、紫外線安定性を確認してください。輸送および保管中にロールに損傷(裂け目、穴、化学物質による汚染など)がないか点検してください。表面の小さな欠陥でも、溶接時に熱伝導に影響を与える可能性があるため、損傷のある素材は設置前に切り取るか交換する必要があります。

2. 敷地と表面の準備

ライナー設置面が清潔で乾燥しており、HDPEジオメンブレンに穴を開けたり、溶接条件を不均一にしたりする可能性のある破片、石、鋭利な物体がないことを確認してください。溶接中はライナーが動かないように固定してください。風による動きは継ぎ目のずれを引き起こし、脆弱な接合部につながる可能性があります。高温(10℃未満または35℃以上)の場合は、設置スケジュールを変更するか、温度管理対策を講じて、ライナーを溶接温度範囲内に維持してください。

3. 機器の校正

HDPE溶接機(ウェッジ溶接機、押し出し溶接機)は、安定した熱、圧力、速度を確保するために、毎日校正する必要があります。同一のHDPEジオメンブレンシートのスクラップ片を用いて試験溶接を行い、設定を検証します。試験溶接部が予備検査に合格しなかった場合は、温度または圧力を調整します。溶接の不均一性の主な原因は機器の故障であるため、定期的な校正は不可欠です。

溶接部QC:リアルタイムで溶接継目を監視

溶接中、QC 検査官はオペレーターと協力してプロセスを検査し、要件が遵守されていることを確認し、問題に即座に対処します。

1. 縫い目の調整と準備

ライナーパネルが効果的に重ね合わされ(ウェッジ溶接では通常15~30cm)、真っ直ぐに揃っていることを確認してください。重ね合わせた部分は、糸くずの出ない布と認可された溶剤で拭き取り、汚れ、油、湿気を落としてください。汚染物質は溶接部に隙間を生じさせます。側面トリムを点検してください。ギザギザや凹凸のあるエッジは、溶接時に滑らかで均一な下地を作るために再カットする必要があります。

2. 溶接パラメータの監視

溶接プロセスの各段階で、熱、圧力、移動速度を追跡します。ウェッジ溶接の場合は、加熱されたウェッジ温度が材料の許容範囲内に収まっていることを確認します。押し出し溶接の場合は、溶融樹脂の温度とビードサイズを表示します。何らかの逸脱(例えば、風による温度低下)が発生した場合は、プロセスを一時停止して調整し、脆弱な継ぎ目を防止する必要があります。

3. 溶接部の目視検査

すべての溶接部について、リアルタイムの目視検査を実施してください。優れた継目とは、隙間、気泡、焼け跡がなく、均一で均一なビード(押し出し溶接の場合)または滑らかで溶けたエッジ(ウェッジ溶接の場合)を持つ継目です。目視可能な欠陥が検出された場合は、作業を進める前に、修復と再検査を行う箇所に印を付けてください。

溶接後品質管理:不浸透性と強度の試験

溶接後の検査は、溶接の完全性を検証するための最後のステップであり、標準化された手法を使用して隠れた欠陥を検出します。

1. 空気圧テスト

HDPEジオメンブレンライナーの溶接部で最も頻繁に行われる検査は、空気圧検査です。この検査では、シームの一部(通常1~2メートル)をシールし、目標圧力まで空気を注入します。一定時間にわたって空気圧の変化を監視します。圧力が低下した場合は、漏れが発生している可能性があります。この検査方法は、特にウェッジ溶接部の小さな隙間やピンホールの検出に効果的です。

2. 真空テスト

大きくて平らな溶接エリアや押し出し溶接に最適な真空トライアウトでは、継ぎ目の上に配置された真空コンテナを使用します。溶接部には洗浄石鹸が使用されます。真空応力が加わったときに気泡が形成される場合は、漏れが存在します。この非破壊の調査は、各床や地下の欠陥を把握するのに迅速かつ優れています。

3. 剥離・せん断試験

引張試験(元のライナーではなくサンプル溶接部に対して実施)では、剥離試験とせん断試験を行い、溶接されたパネルを分離するために必要な圧力を測定します。溶接部は、継ぎ目ではなくHDPEジオメンブレンシート自体で破壊する必要があります。これは、溶接部がライナーよりも強度が高いことを示します。この試験は、単にサンプルの継ぎ目だけでなく、溶接プロセスの普遍的な強度を検証します。

修理と文書化:QCループの完了

溶接後の試験で不具合が見つかった溶接部は、直ちに修理が必要です。修理は元の継ぎ目と同じ溶接方法を用い、不具合箇所の周囲に重ね継ぎを追加します。修理後の継ぎ目は、基準を満たしていることを確認するために、元の継ぎ目と同じ検査方法に従います。同様に重要なのは、記録です。溶接前の検査、機器の校正、溶接中の観察、試験結果の正確な記録を保管してください。この記録は、適合性の証明となり、将来のメンテナンスに役立ち、HDPEジオメンブレンライナーの健全性の履歴記録となります。

結論: HDPEライナーの性能を守るQC

現場品質管理は、もはやHDPEライナー設置における単なる一工程ではなく、信頼性が高く長寿命の不透水性ジオメンブレンシステムの基盤です。溶接前の組織検査から溶接後の応力試験まで、あらゆる品質管理手順は、HDPEジオメンブレンの溶接部が強固で均一であり、漏れのない状態であることを確実にするために機能します。プロジェクトマネージャー、請負業者、そして環境専門家にとって、厳格な現場品質管理への投資は安心への投資です。高額な修理のリスクを軽減し、規制遵守を保証し、環境を汚染から守ります。

封じ込めシステムの世界では、HDPEジオメンブレンライナーの品質は溶接部の精度に左右されます。規律ある品質管理を最優先することで、単なるライナーの製造にとどまらず、HDPEの耐久性と防水性を長期にわたって保証し、時の試練に耐える機械を製造することができます。

お問い合わせ

会社名:SshakeCHuangweinenew Materials co., Ltd

連絡担当者 :ジェイデン・シルバン

連絡先番号 :+86 19305485668

ワッツアップ:+86 19305485668

エンタープライズ電子メール: cggeosynthetics@gmail.com

企業の住所:泰安市大岳区起業園、

山東省